معرفی دستگاه های جوشکاری و برشکاری شرکت خزرترانسفو

با هدف گسترش تبلیغات مجازی و معرفی دستگاه های جوش و برش شرکت خزرترانسفومعرفی دستگاه های جوشکاری و برشکاری شرکت خزرترانسفو

با هدف گسترش تبلیغات مجازی و معرفی دستگاه های جوش و برش شرکت خزرترانسفوپرسش و پاسخ جوشکاری-بخش پانزدهم

- سلام ،امکان داره در مورد انواع ترکهایی که در موقعیت و جهت ترکهای جوش نام برده شده بیشتر توضیحات ارایه کنید؟؟ د ضمن بابت درج این مقاله ازتون ممنونم

نیما-تهران

سلام ممنون از توجه شما . ترک ها رو می شه بقا توجه به جهت شروع و رشد – موقعیت و شرایط تشکیلشون تقسیم بندی کرد .

ترک های طولی که اغلب از ترکهای حوضچه انتهایی جوش شروع میشن . عموما به خاطر سرعت سرد شدن فلز جوش اتفاق می افتن .

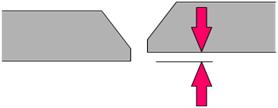

ترک های عرضی – این نوع ترک ها معمولا از فلز جوش گذشته و تو فلز پایه هم ادامه پیدا میکنن . این نوع ترک ها اغلب انقباضی هستن و اگه فلز جوش تو قید و بند باشه و تنش هاش نتونن ازاد بشن اتفاق می افتن . این نوع ترک ها معمولا به هیدروژن تردی مربوط میشن .

ترک های حوضچه انتهایی فلز جوش – این ترک ها ستاره ای هستن و به طرف لبه بالایی دهانه حوضچه پیشرفت میکنن. به این ترک ها ترک پنجه ای هم میگن . و معمولا باعث بروز ترک های طولی میشن .

ترک های گلویی جوش – ترک هایی که به صورت عمودی در فلز جوش انتشار و به سمت ریشه جوش انتشار پیدا میکنن . این نوع تعرک ها معمولا از نوع ترک گرم هستند .

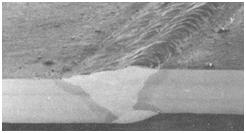

ترک های ریشه ای – این نوع ترک در پاس ریشه اتفاق می افته . ممکنه که ترک گرم باشه یا اینکه ترک سرد باشه . این نوع ترک در اتصالات شیار باریک نسبت به اتصالات دیگه به ویژه در فرایند های GMAW & SAW بیشترین احتمال وقوع رو داره .

با تشکر دیوسالار

- سلام،چرا برای جوشکاری با الکترودهای خاص نیازمند به تنظیم قدرت قوس هست آیا غیر از این هست که قدرت قوس برای جوش دادن با این نوع الکترودها یکسان باشه؟؟

مهدی-اصفهان

سلام ممنون از توجه شما . انرژی یونیزاسیون برای انواع الکترود ها میتونه متفاوت باشه . . این انرژی در واقع ولتاژ مورد نیاز برای استارت جوشکاری و تشکیل قوس الکتریک هستن. ولتاژ اضافه مورد نیاز معمولا با تعبیه پایلوت – واحد HF - و ARC FORCE تامین میشه . با تشکر دیوسالار

- سلام و عرض خسته نباشید به شما،مدتی بود که مقاله ای تو سایت درج نکرده بودین از این بابت نگران شدیم،سوالی داشتم در رابطه با ترک جوشکاری که آیا بین ترک و شکست تفاوت وجود داره یا نه!؟

سلامتیان-مازندران

سلام ممنون از توجه شما . مطابق تعریف هرگونه وقفه یا اختلال که یکنواختی و همگنی در ساختار مواد را به لحاظ فیزیکی –متالورژیکی و مکانیکی تغییر دهد ، ناپیوستگی نامیده می شود . ناپیوستگیها الزاما عیب نیستند و ممکن است مطابق استاندارد مرجع یا دستورالعملهای فنی و با توجه به نوع کاربری و سرویس دهی مورد پذیرش قرار بگیرند . هر نقیصه ( ناپیوستگی ) یا نقایصی که به صورت انفرادی یا تجمعی در بخش یا کل جوش اتفاق بیفتد و خصوصیات فنی آن راکاهش داده به طوریکه از مشخصات فنی قید شده در استاندارد یا دستورالعملهای فنی کمتر شده ، منجر به عدم پذیرش جوش گردد ، عیب نامیده میشود .

عیوب ناپیوستگیهای غیر مجاز هستند

با توجه به مطالب بالا ترک یه عیب در فلز جوشه که البته خطرناکترین و مهمترین اونا هم هست . . ترک ها قابل برسی و کنترلن . و میشه بعد از شناسایی اونا رو کنترل و تعمیر کرد . یعنی با تعمیر ترک و رفع عیب سازه و یا قطعه مورد نظر مجددا قابل سرویس دهی میشه . اما تو سازه ای که شکست توی اون اتفاق بیفته دیگه قابل سرویس دهی نبوده و باید ناحیه ای که شکست در اون اتفاق افتاده معین و برداشته بشه . حتی ممکنه که تو طراحی مجدد تغییرات اساسی لحاظ بشه .

ترک ها موجب پیدایش شکست هستن . ولی شکست الزاما در اثر ترک به وجود نمی یاد و ممکنه که در اثر طراحی نا مناسب و بارگذاری نا مناسب اتفاق بیفته . با تشکر دیو سالار

- سلام،مقاله خوبی بود فقط یه سوال!؟! چرا در ترک عرضی معمولا از کاهش استحکام فلز جوش برای از بین بردن این نوع به کار بده میشه!؟

جاوید

سلام ممنون از توجه شما . ترک های عرضی معمولا در اتصالاتی که محکم در قید گذاشته شدن اتفاق می افته .. در چنین حالتی مقاطع فلز جوش نمی تونه جهت ازاد سازی تنش های به وجود اومده حرکت کنه . . این نوع ترک ها معمولا ترک های انقباضی هستن که هنگام سرد شدن اتفاق می افتن. ترک های عرضی به طور عموم نتیجه عمل کرنشهای انقباضی طولی بر روی فلز جوش با قابلیت چکش خواری پایین هستن . و همیشه به عامل هیدروژن تردی مربوط میشن . با توجه به این موارد یکی از راههای کنترل این نوع ترک کاهش افزایش قابلیت چکشخواری و کاهش استحکام فلز جوش هست . با تشکر دیوسالار

- سلام،نقطه تسلیم در اعوجاج چگونه رخ می دهد؟؟ آیا فرآیند خاصی شکل میگیره تا این روند صورت بگیره!؟

ناشناس

سلام ممنون از توجه شما اعوجاج و پیچیدگی در جوشکاری ناشی از تنشهای حرارتی هستند . تنشهای حرارتی از دسته تنشهاییند که جته و میزان او.نا قابل پیشبینی نیست . در حالت کلی از بروز اعوجاج نمیشه جلوگیری کرد و لی میشه اونا رو کنترل و حد اقل کاهش داد . در خصوص دلایل مهم بروز اعوجاج و نحوه کنترل اونا تو پاسخ به سوال شماره 6 همین مجموعه مختصرا توضیح داده شد با تشکر دیوسالار

- کنترل پیچیدگی در جوشکاری به چه صورت انجام میشه!؟؟ آیا برای کنترل آن نیاز به پیشگرم کامل می باشد!؟

عالمی-دانشجو سال اول

سلام ممنون از توجه شما . مطابق تعریف پیچیدگی یعنی هر نوع تغییر شکل ناخواسته قطعه جوشکاری شده در حین جوش یا بعد از سرد شدن فلز جوش ناشی از عملیات جوشکاری . علت : 1- گرمای ناشی از جوشکاری ( تنش حرارتی )2 – خواص مکانیکی و فیزیکی مواد مانند ضریب انبساط حرارتی ، ضریب هدایت حرارتی، تنش تسلیم ، مدول الاستیسیته - 3 - تغییر در حرارت اعمال شده 4 – سرعت جوشکاری 5 – مونتاژ ضعیف 6 – دستورالعمل نامناسب جوشکاری 7 – بالابودن میزان فلز جوش رسوب داده شده

پیچیدگی در جوش قابل جلوگیری نیستند ولی میتوان انها را کنترل کرد . روشهای کاهش و کنترل پیچیدگی :

اجتناب از جوشکاری زیاد

رعایت ترتیب و توالی جوش

استفاده از تعداد پاسهای کمتر در صورت امکان

تا حد امکان محل جوش نزدیک محور خنثی باشد

بالانس کردن جوشها در دو طرف محور خنثی

محدود کردن مدت زمان جوشکاری

خال جوشهای مناسب و کافی

....

با تشکر دیوسالار

- سلام،میخواستم در مورد عمل های پدید آورنده همراستا نبودن اتصال جوش بیشتر بدونم!؟

جواد-دانشجو

سلام ممنون از توجه شما . : مطابق تعریف،هم راستا نبودن اتصال جوش یعنی ، بالا و پایین بودن دو قطعه مونتاژ شده نسبت به هم به شرط آنکه ناشی از اختلاف ضخامت دو قطعه نباشد. علت : مونتاژ نامناسب – تکنیک جوشکاری نادرست

عوارض :

استحکام جوش را به شدت کاهش میدهد

شکل ظاهری نامناسب جوش

امکان بروز عدم ذوب در پاس ریشه

افزایش امکان تمرکز تنش در پاس ریشه

کاهش مقاومت در برابر بارهای خستگی

حد پذیرش مطابق استاندارد = AWS D1.1 10 % ضخامت فلز پایه نازکتر یا 3 میلیمتر هر کدام کمتر بود .

- سلام، چرا در عدم نفوذ کامل فلز جوش به ریشه اتصال ملزم ب استفاده از الکترود با قطر بالا هستیم در حالی که با استفاده از چنین روشی منجر به ایجاد خستگی می گردد!؟؟

صبورچیان-کرمان

سلام ممنون از توجه شما . استفاده از الکترود با قطر بالاتر یکی از راهکار های ایجاد فلز جوش با نفوذ کامل هست و البته تنها راهکار نیست . از طرفی در صورت رعایت موارد فنی و تکنیکی همیشه منجر به ایجاد خستگی در فلز جوش هم نمیشن ! از عوامل تشکیل نفوذ ناقص می شه به موارد زیر اشاره کرد

- پایین بودن حرارت ورودی

- پایین بودن شدت جریان

- پایین بودن ولتاژ

- مونتاژ نامناسب

- شروع مجدد نامناسب زاویه نامناسب الکترود یا تورچ

- طرح اتصال نا مناسب

با تشکر دیوسالار

- سلام چرا برای حل مشکل ترک های بوجود آمده از نمونه گرده جوش،پالسهای جوش باید دارای عرضی حداقل برابر با عمق باشد!؟

یداللهی-تهران

ممنون از توجه شما . نسبت عمق به عرض نباید از حد معینی تجاوز کند به عبارت دیگر نسبت عمق به عرض نباید از سه به دو بیشتر باشد . در مواردی که عمق جوش خیلی بیشتر از عرض ان باشد سطح جوش ممکن است قبل از مرکز ان منجمد شود . در نتیجه نیروهای انقباضی سطوح منجمد شده بر مرکز جوش وارد می شوند و این میتواند باعث بروز ترک هایی شود که به سطح قطعه هم راه پیدا میکند . با تشکر دیوسالار

- سلام،تشکر از مقالات عالیتون،به نظر شما زاویه نادرست یا بهره گیری غلط از الکترود تنها عامل شکل گیری آخال های سرباره هست یا اینکه عامل های دیگری در پدید]آوردن موثر می باشد؟؟

حسین-دانشجو

سلام ممنون از توجه شما . مطابق تعریف ناخالصی های محبوس در جوش یعنی : : هر گونه مواد غیر فلزی و ترکیبات آنها در صورتی که فرصت کافی برای خارج شدن از مذاب را پیدا نکنند و در میان فلز جوش ( بین پاسها –بین جوش و فلز پایه )منجمد و محبوس شوند علت :

- : تمیزکاری نا مناسب بین پاسی

- پایین بودن دمای پیش گرم

- بالا بودن ویسکوزیته فلز مذاب

- زیاد بودن سرعت سرد شدن فلز جوش

- تکنیک جوشکاری نا مناسب

- پخت زیاد الکترود

- شدت جریان نامناسب

- آماده سازی نامناسب طرح اتصال

- بریدگی لبه جوش در پاسهای میانی

با تشکر دیوسالار

- سلام

ویسکوزیته زیاد مربوط به سوختگی مجاور جوش چگونه رخ میده!؟ آیا مرطوب بودن روکش الکترود میتونه عاملی برای ایجاد تخلخل باشه!؟

سامان-تهران

سلام ممنون از توجه شما . از عوامل بروز سوختگی لبه های جوش استفاده از شدت جریان بالا هست . بالا رفتن شدت جریان به معنی افزایش حرارت ورودی – افزایش دمای حوضچه جوش – افزایش رقت و سیالیت مذاب در حوضچه جوش هست افزایش سیالیت هم باعت بروز شیرین کیج و احتمال بروز بریدگی و سوختگی لبه جوش میشه . رطوبت موجود در پوشش الکترود یا پودر های جوشکاری از عوامل مهم بروز تخلخل های خطی در فلز جوش هستند . با تشکر دیوسالار

- سلام،مقاله آخرییتان مربوط به ترک جوش خیلی جالب بود،سوالی برام پیش اومده که آیا ترکهای جوش کاری که در اثر افزایش حجم داخلی که منجر به انقباض آن میگردد با بالا رفتن استحکام فلز پایه و تنش های مربوط به پسماند ارتباط دارد!؟

جامعی-تبریز

سلام ممنون از توجه شما . بله دقیقا . افزایش استحکام فلز جوش منجر به افزایش مقاومت در برابر ازادسازی تنشها و کاهش قابلیت چکش خواری میشه که در نتیجه احتمال بروز ترک های عرضی بالا میره . با تشکر دیوسالار

- سلام،من جایی خوندم که برای رفع ترک های ناشی از جوشکاری،جوشکاری در حالت قائم رو به بالا توصیه میشه!؟چرا؟

تیمور-مازندران

سلام ممنون از توجه شما . از مشخصه های جوشکاری در حالت قائم و رو به بالا ، افزایش حرارت ورودی هست که نتیجه اون کاهش سرعت جوشکاری – کاهش نرخ سرد شدن فلز جوش – کاهش احتمال بروز عیوبی مانند عدم ذوب و عدم نفوذ – افزایش مقاومت به ضربه فلز جوش و در نتیجه تشکیل ساختار مناسب تر فلز جوش هستش که همه اینا به کاهش احتمال بروز ترک و کنترل ترک در فلز جوش منجر می شن . با تشکر دیوسالار

- سلام،درچه مواقعی شکل و نمونه پالس جوش میتونه عامل ایجاد ترک جوشکاری بشه!؟

فاطمی-تهران

سلام ممنون از توجه شما . ناپیوستگیهایی از قبیل عدم یکنواختی گرده جوش اجرا شده – ارتفاع بیش از حد گرده جوش – بریدگی و سوختگی های لبه گرده جوش – سر رفتن فلز جوش – عدم ذوب و عدم پر شدگی فلز جوش – تخلخلهای سطحی و .... همه و همه باعث ایجاد نقاط تمرکز تنش – کاهش ضخامت نسبت به فلز پایه و در نهایت کاهش استحکام فلز جوش می شن که نتیجه اون می تونه بروز و رشد ترک در فلز جوش و ناحیه متاثر از حرارت در منطقه مجاور فلز جوش بشه .

- سلام،از گزاشتن این مقالات تو سایتتون نهایت استفاده رو بردیم.بسیار مقالات عالی هستند که میتونه تاثیر عمده ای در اطلاع رسانی داشته باشند چی شد که به فکر این کار افتادین مهندس دیوسالار!؟؟ یه عرض دیگه داشتم برای نرمال سازی در جوشکاری و قطعات مختص به آن چه اقداماتی مورد نیاز می باشد؟؟

سیدجعفر-مشهد

سلام ممنون از توجه شما . من از سالها پیش شرکت خزر ترانسفو رو میشناسم و با با توجه به نقش مهم این شرکت تو صنعت جوش کشورمون از سال 87 به مدیریت این شرکت پیشنهاد تاسیس واحد تکنولوژی جوش رو دادم که با استقبال قابل توجه و حمایت کامل مدیریت شرکت تونستیم این واحد رو راه اندازی کنیم . از اهداف مهم ما برای تاسیس این واحد شناسایی نیازمندیهای مشتری و پاسخگویی مناسب و سریع به درخواست های مشتری بود . . این کار رو با دسته بندی نیازمندیها علی الخصوص نیازمندیهای مشتریهای وفادار و قدیمی شرکت در خصوص ارائه مشاوره های حضوری و تلفنی – تهیه مدارک فنی مثل انواع دستورالعملهای تخصصی و ... شروع کردیم و کم کم توسعش دادیم . . در حال حاضر هم با ایجاد این بخش در سایتمون که خوشبختانه با اقبال خوبی هم همراه هست در حد وسع و دانش محدودمون در خدمت شما هستیم .

در خصوص نرمال سازی فلز جوش خدمتتون عرض کنم که استفاده از عملیات های حرارتی بعد از جوشکاری با دستورالعملهای مخصوص – استفاده از دمای پیشگرم و کند کردن سرعت سرد شدن فلز جوش و استفاده از اجرای تعداد پاسهای جوشکاری بیشتر با فاصله زمانی اجرای کم و پشت سر هم ( هر پاس جوش در صورت محدود بودن فاصله زمانی بین پاسی در واقع پاس قبلی رو نرماله می کنه ) از راه کارهای اجرای نرماله کردن فلز جوش هستن .

با تشکر دیو سالار